Технология сварки - один из наиболее эффективных и экономичных методов соединения деталей из металла, который применяется в строительстве, приборо- и машиностроении, энергетике, транспортной отрасли и других областях народного хозяйства. Коррозия сварных швов может стать серьезной проблемой, снижающей качество производства и срок эксплуатации металлоконструкций.

Она может возникнуть в местах соединений металлоконструкций, созданных разными методами сварки, вне зависимости от используемого аппарата. В статье мастер сварщик расскажет о причинах её появления и методах защиты швов от коррозии.

Причины коррозии сварных швов

Коррозионные разрушения на стыках трубопроводов не отличаются от общей специфики разрушения металла.

Есть несколько основных причин появления коррозии сварных швов:

- Повышенная пористость и шероховатость сварного шва. В микропорах и неровностях скапливается и задерживается влага, что ускоряет распространение коррозии.

- Образование закалочных структур. При быстром охлаждении шва образуются хрупкие и склонные к коррозии структуры (мартенсит, бейнит). Они разрушаются быстрее основного металла.

- Диффузионные процессы на границе сплавления основного и наплавленного металлов. Происходит взаимная диффузия элементов, то есть создание химически неоднородных участков, склонных к коррозии.

- Термические напряжения в металле шва и околошовной зоне. Возникают при неравномерном нагреве и охлаждении, способствуют растрескиванию и развитию коррозии по границам зерен и трещинам.

Коррозийное поражение приводит к деформации шва, нарушает прочность соединения, грозит потерей основных функций и полным разрушением конструкции.

Виды коррозии сварных швов

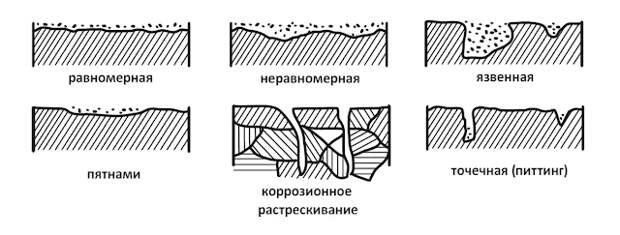

В справочниках и открытых источниках выделяют несколько видов коррозии:

- Сплошная - разрушение происходит по всей поверхности шва на небольшой глубине. Объем поражения легко определяется визуально. Материалы наиболее подверженные сплошной коррозии: нелегированные и низколегированные углеродистые (ржавеющие) стали с однородной структурой.

- Местная - разрушение происходит на отдельных участках шва. Глубину поражения можно оценить только в процессе зачистки. Материалы наиболее подверженные местной коррозии: легированные ледебуритные стали (марка Х12МФ), швы и стали с небольшим содержанием хрома (менее 12%).

- Ножевая - разрушение происходит по границе шва и металла. Поражение может быть незаметно вплоть до полной потери прочности шва. Материалы наиболее подверженные ножевой коррозии: высокоуглеродные сплавы, легированные стали и нержавейка, которая изменила свойства в результате длительного нагрева при температуре более 600 °C.

Чтобы остановить поражение, необходимо провести антикоррозийную обработку для защиты сварочного шва в течение первых 2-3 дней после сварки.

Как защитить сварочный шов от коррозии

Существует несколько способов защитить сварной шов от преждевременной коррозии и продлить срок эксплуатации изделия. Ниже подробно описали варианты:

- Отжиг - нагрев металла для снятия внутренних напряжений и уменьшения хрупкости. Проводится путем нагрева до температур 750-950°С с последующим медленным охлаждением вместе с печью. Улучшает структуру металла и повышает устойчивость к коррозии.

- Лужение - нанесение на металл защитного слоя олова или припоя. Предусмотрено полное погружение изделия в расплавленное олово или припой при температуре 250-350°С. Защищает поверхность от коррозии и придает декоративный вид.

- Грунтование - нанесение на сталь красок на основе полимеров. Грунтовки образуют на поверхности защитную пленку от окисления. Наносятся жидким или аэрозольным способом с последующей сушкой.

- Анодирование - электрохимическое оксидирование поверхности металлов (алюминия, титана, магния) с образованием твердого защитного слоя толщиной до 150 мкм. Проводится в электролитах при пропускании постоянного электрического тока.

В продолжение темы посмотрите также наш обзор Технология усиления сварного шва