Вентиль запорно-регулирующий — разновидность трубопроводной арматуры, используемая для изменения расхода циркулирующей по трубопроводу рабочей среды либо полного перекрытия ее подачи. Такие конструкции устанавливаются на водопроводы, системы радиаторного отопления и газовые трубы. В статье мастер сантехник рассмотрит их разновидности, конструктивные особенности и принцип работы.

Конструктивные особенности и принцип работы

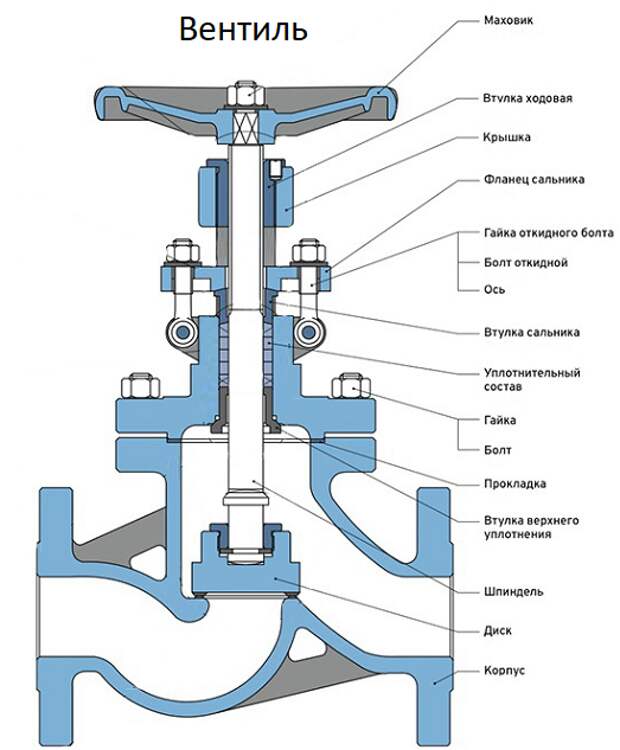

Конструкция вентиля состоит из 5-ти основных элементов:

- Корпуса;

- Бугельного узла;

- Штока;

- Запорного механизма;

- Привода.

Корпус может выполняться из чугуна, стали (высокоуглеродистой и нержавеющей), латуни, либо полимерных материалов. Характерной особенностью вентилей является то, что проходное отверстие в них расположено параллельно движению потока, а запорный механизм перемещается перпендикулярно корпусу.

Бугельный узел представляет собой часть корпуса с нарезанной внутри резьбой, по которой перемещается шток. Герметичность корпуса достигается за счет использования уплотнительных вставок из тефлона, фторопласта либо синтетического каучука, которыми покрыты стенки бугельного узла. Также уплотнителем покрыты контактирующие между собой поверхности затвора и проходного отверстия.

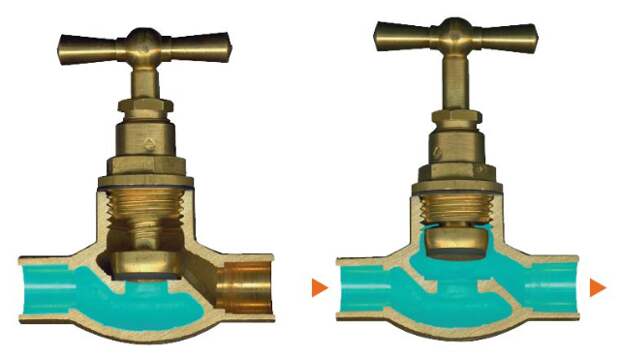

Управление арматурой выполняется с помощью привода — ручного либо автоматического. На магистральных и промышленных трубопроводах применяются конструкции с электрическим, пневматическим либо гидравлическим приводом. Привод соединяется с запорным механизмом посредством штока, который совершая возвратно-поступательные движения перемещает затвор в низ, что приводит к перекрытию проходного отверстия и изменению расхода рабочей среды.

В зависимости от уровня герметичности, запорно-регулирующий вентиль может принадлежать к одному из 4-ех классов:

- А — арматура с полным отсутствием протечек;

- В — протечки не превышают 0.0006 см³/мин;

- С — протечки не более 0.0018 см³/мин;

- D — не более 0.006 см³/мин.

Данная классификация регламентирована положениями ГОСТ №9544-93.

Виды

Разделение вентилей на разновидности выполняется по трем параметрам:

- Форме корпусе;

- Конфигурации запорного механизма;

- Способу соединения с трубопроводом.

Корпус вентилей

В прямом корпусе затвор размещен в пределах оси пропускного отверстия и при изменении расхода перемещается в поперечном направлении.

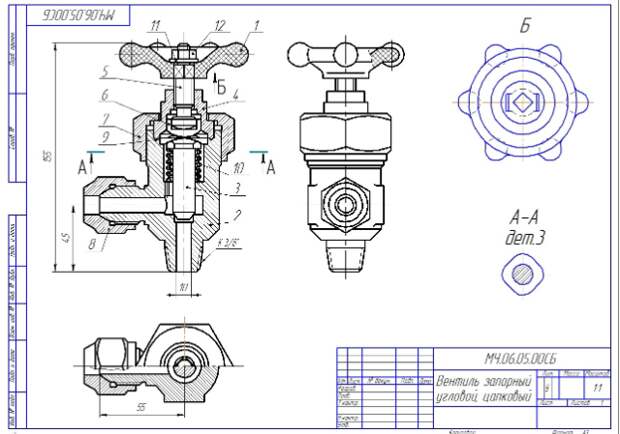

Принцип работы угловых вентилей кардинально отличается — в них затвор является фиксированным, а перемещается непосредственно пластина с пропускным отверстием.

Прямой корпус, в сравнении с угловым, обеспечивает гораздо большую герметичность отсечения (классифицируется по группам А и В), поэтому все запорные вентиля производятся в такой конфигурации, тогда как запорно-регулирующий аналог может быть угловым.

Запорный механизм

- Клапанные;

- Мембранные.

В клапанных вентилях затвор представлен поршнем (клапаном), сечение которого идентично диаметру пропускного седла корпуса. При управлении арматурой шток перемещает клапан вниз и он перекрывает отверстие подачи. Такая конструкция является наиболее распространенной, среди ее преимуществ — высокая герметичность, минимальный износ уплотнительных элементов и, как следствие, длительный срок службы.

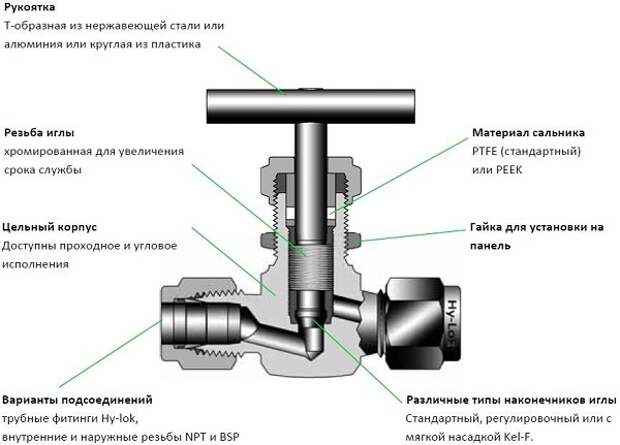

Одной из разновидностью клапанных вентилей являются игольчатые конструкции, в которых клапан имеет форму конуса со сточенной головкой. Такая арматура используются в системах газоснабжения, она способна выдерживать давление до 200 Бар.

Мембранный вентиль (выполняется исключительно в прямой конфигурации), в отличие от клапанных аналогов, не имеет проходного отверстия внутри корпуса.

Преимуществом такой конструкции является износоустойчивость и возможность эксплуатации в условиях агрессивных сред, поскольку резиновый шланг защищает внутренние стенки стального корпуса от коррозии.

Технология монтажа вентилей

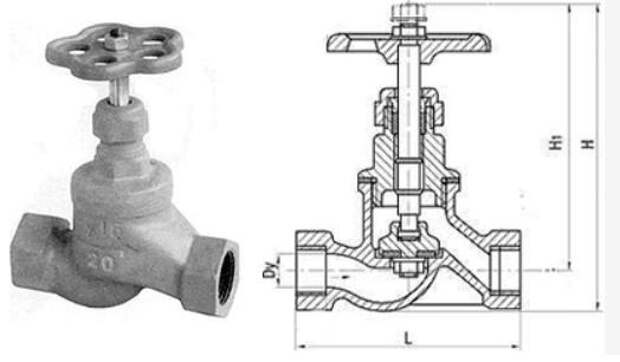

Муфтовые конструкции предназначены для установки на трубопроводы диаметром 10-40 мм. В зависимости от конфигурации резьбы муфта может быть внутренней (ВР — внутренняя резьба) либо наружной (НР). Также встречаются комбинированная арматура типа ВР-НР, в которой одна муфта наружная, а вторая — внутренняя.

Процесс установки вентилей ВР и НР идентичен: на резьбу трубы наматывается тонкий слой уплотнителя (анаэробного герметика, льна либо ФУМ-ленты), после чего арматура стыкуется с трубопроводом и фиксируется гайкой, которая затягивается с помощью разводного ключа.

Фланцевые конструкции преимущественно устанавливаются на промышленные трубопроводы диаметром 40-1600 мм. С помощью фланцев могут монтироваться как угловые, так и прямоточные корпуса. Фланец представляет собой стальную пластину круглой либо квадратной формы, в центральной части которой расположено входное отверстие под трубу, а ближе к краям — равноудаленные друг от друга посадочные гнезда под фиксирующие шпильки или болты.

Процесс соединения начинается с приваривания фланцев к торцевым частям труб (их пропускные отверстия должны строго совпадать), после чего между фланцами размещается уплотнительная прокладка и пластины стягиваются друг с другом посредством болтов и гаек.

Частые неисправности и особенности ремонта

Наиболее распространенной причиной потери вентилями герметичности является износ либо деформация уплотнительных элементов из-за превышения максимально допустимой рабочей температуры. Ремонт конструкции осуществляется посредством замены поврежденных узлов арматуры, при серьезных поломках — трещинах на корпусе либо деформации седла, вентиль меняется целиком.

Первоначально необходимо отсечь подачу воды на поврежденный участок трубопровода, перекрыв смежную запорную арматуру. Демонтаж конструкции фланцевого типа осуществляется последовательной разборкой резьбовых пар — с каждого болта необходимо по очереди скручивать гайки на 3-4 оборота. Разъединять фиксирующие элементы можно по завершению раскручивания всех гаек. Данный процесс может быть достаточно затруднительным, поскольку фланцы нередко прикипают друг к другу, что часто встречается на высокотемпературных трубопроводах.

Далее выполняется разборка вентиля, визуальный осмотр конструктивных узлов и выявление подлежащих замене комплектующих. Отметим, что вентили выполненные в «взрывобезоспасной» конфигурации, в которых шток утоплен внутрь корпуса, не подлежат ремонту, поскольку разобрать такую конструкцию нельзя.

В продолжение темы посмотрите также наш обзор Чем отличается шаровой кран от вентиля