На сегодняшний день, к сожалению, маркетинговые ходы и рекламные уловки всё чаще влияют на различные технические решения и выбор в проект того или иного материала и оборудования. Всё чаще у проектировщиков вместо полноценного технического паспорта или каталога на оборудование на столе оказывается рекламные буклеты и брошюры, по которым он и производит подбор.

То, что недопустимо писать в серьёзной технической литературе, перекочевывает на страницы таких буклетов. Зачастую маркетологи присваивают своему товару завышенные или вовсе несуществующие показатели, вводя инженеров в заблуждение. Как правило, незаурядные технические особенности оборудования в буклетах представляются как неоспоримые преимущества. И наоборот, любая техническая информация о конкурентной продукции представляется в виде существенных и неисправимых недостатков.

Все эти факторы в конечном cчете приводят к неверному выбору материалов и оборудования, что в итоге может привести к аварийной ситуации. Вина в этом случае ложится на плечи сантехника, так как у любого производителя наряду с красочной рекламой, триумфально описывающей все прелести товара, имеются либо сноски мелким шрифтом, либо тщательно скрываемый от людского глаза технический паспорт с реальными данными. Чаще всего в рекламных брошюрах приводится информация, не противоречащая паспортным данным, но преподнесенная таким образом, что у людей создается ложное представление о реальных технических особенностях товара. Например, фразы «труба выдерживает температуру 95 ºС и давление 10 бар» и «труба выдерживает температуру теплоносителя 95 ºС при его давлении 10 бар в течение 50 лет» кардинально отличаются друг от друга.

В первом случае загадана загадка: труба способна выдержать 95 ºС температуру теплоносителя и 10 бар одновременно, либо это две критические точки применения данной трубы? А самое главное – отсутствует временной показатель, то есть неизвестно, в течение какого времени трубопровод выдерживает данные параметры – пять минут, час или 50 лет? В этой статье мастер сантехник рассмотрит основные маркетинговые уловки и мифы, распространяемые производителями труб из сшитого полиэтилена (PEX).

1-я группа мифов – о превосходстве одного способа сшивки над другим

Практически любой производитель труб из PEX утверждает, что именно способ сшивки их труб самый лучший, а прочие никуда не годятся. Только полиэтилен, сшитый по их методике, будет обладать повышенными прочностными характеристиками и показателями надёжности.

Для начала хотелось бы напомнить некоторые сведения о сшивке полиэтилена. Под сшивкой подразумевается создание пространственной решётки в полиэтилене высокой плотности за счёт образования объёмных поперечных связей между макромолекулами полимера. Относительное количество образующихся поперечных связей в единице объёма полиэтилена определяется показателем «степени сшивки». Степень сшивки – это отношение массы полиэтилена, охваченного трёхмерными связями к общей массе полиэтилена. Всего известно четыре промышленных способа сшивки полиэтилена, в зависимости от которых сшитый полиэтилен индексируется соответствующей литерой:

- PEX-a: сшивка органическими пероксидами или гидропероксидами, мин. степень сшивки по ГОСТ - 70, метод сшивки - химический.

- PEX-b: сшивка органическими силанидами (силанами), мин. степень сшивки по ГОСТ - 65, метод сшивки - химический.

- PEX-c: сшивка потоком элементарных частиц (радиационный метод), мин. степень сшивки по ГОСТ - 60, метод сшивки - физический.

- PEX-d: сшивка азотированием, мин. степень сшивки по ГОСТ - 60, метод сшивки - химический.

Пероксидная сшивка (метод «a»)

Метод «a» является химическим способом сшивки полиэтилена при помощи органических пероксидов и гидропероксидов.

Органические пероксиды представляют из себя производные перекиси водорода (HOOH), в которых один или два атома водорода заменены органическими радикалами (HOOR или ROOR). Самый популярный пероксид, применяемый при производстве труб – dimethyl-2.5-di-(bytylperoxy)hexane. Пероксиды относятся к особо опасным веществам. Их получение – технологически сложный и дорогостоящий процесс.

Для получения PEX по методу «а» полиэтилен перед экструдированием расплавляется вместе с антиокислителями и пероксидами (процесс Томаса Энгеля).

С повышением температуры до 180–220 ºС пероксид разлагается, образуя свободные радикалы (молекулы со свободной связью).

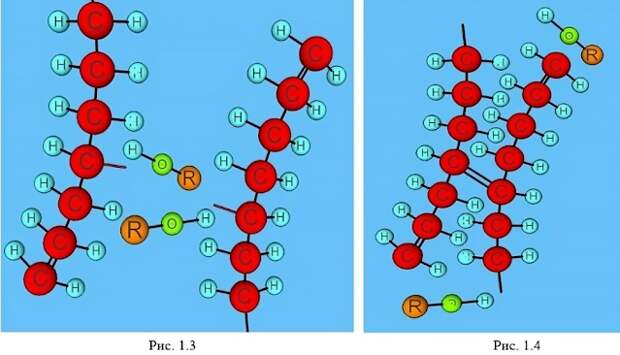

Радикалы пероксидов забирают у атомов полиэтилена по одному атому водорода, что приводит к образованию свободной связи у атома углерода (рис. 1.3). В соседних макромолекулах полиэтилена атомы углерода, имеющие свободные связи, объединяются (рис. 1.4).

Количество межмолекулярных связей составляет 2–3 на 1000 атомов углерода. Процесс требует жесткого контроля за температурным режимом в процессе экструзии, когда происходит предварительная сшивка, и в ходе дальнейшего нагревания трубы.

Метод «а» самый дорогой. Он гарантирует полный объёмный охват массы материала воздействием пероксидов, так как они добавляются в исходный расплав. Однако этот метод требует того, чтобы сшивка была не ниже 75 % (по российским нормам – не ниже 70 %), что делает трубы из данного материала более жёсткими по сравнению с другими способами сшивки.

Силановая сшивка (метод «b»)

Метод «b» является химическим способом сшивки полиэтилена при помощи органосиланидов. Органосиланиды представляют соединения кремния с органическими радикалами. Силаниды – ядовитые вещества.

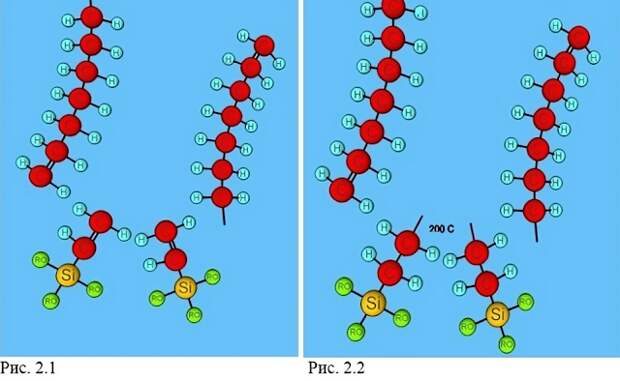

В настоящее время для производства PEX-труб по методу «b» в основном используется винилтриметаксилоксан (H2C=CH)Si(OR)3 (рис. 2.1). При нагревании связи винильной группы разрушаются, превращая его молекулы в активные радикалы (рис. 2.2).

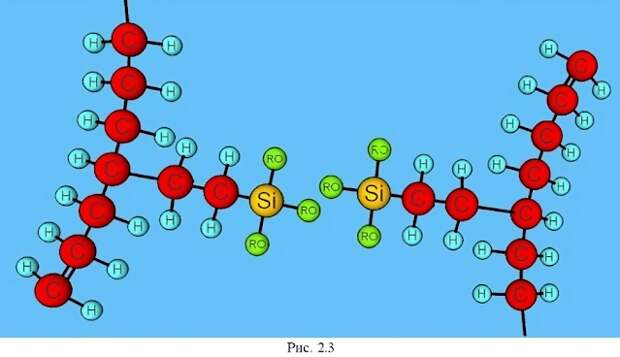

Эти радикалы замещают атом водорода в макромолекулах полиэтилена (рис. 2.3).

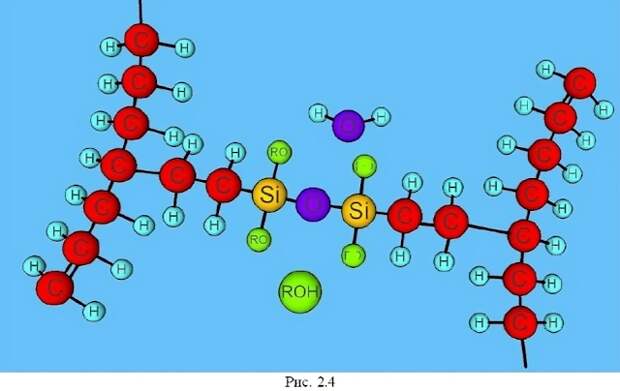

Затем полиэтилен обрабатывают водой либо водяным паром, органические радикалы при этом присоединяют молекулу водорода из воды и образуют стабильную гидроокись (органический спирт). Соседние радикалы полимера замыкаются через связь Si-O, формируя пространственную решётку (рис. 2.4).

Вытеснение воды из PEX ускоряется при помощи оловянного катализатора. Процесс окончательной сшивки происходит уже в твёрдой стадии изделия.

Радиационная сшивка (метод «c»)

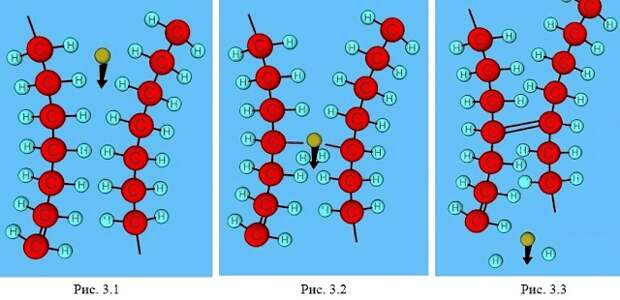

Метод «c» заключается в воздействии на группу C-H потоком заряженных частиц (рис. 3.1). Это может быть поток электронов или гамма-лучей. При таком воздействии часть связей C-H разрушается. Атомы углерода соседних макромолекул, у которых был выбит атом водорода, объединяются друг с другом (рис. 3.3).

Облучение полиэтилена потоком частиц происходит уже после его формования, то есть в твёрдом состоянии. К недостаткам данного метода можно отнести неизбежную неравномерность сшивки.

Невозможно расположить электрод так, чтобы он был равноудалён ото всех участков облучаемого изделия. Поэтому полученная труба будет иметь неравномерную сшивку по длине и по толщине.

В качестве источника облучения чаще всего используется циклический ускоритель электронов (бетатрон), который относительно безопасен как в производстве, так и в применении готовой трубы.

Несмотря на это во многих европейских странах производство труб сшитых методом «с» запрещено.

Для удешевления процесса сшивки иногда используют в качестве источника излучения радиоактивный кобальт (Co60). Данный метод безусловно дешевле, так как труба просто помещается в камеру с кобальтом, однако безопасность использования таких труб весьма сомнительна.

Заблуждение № 1

«Сшивка перекидным способом (PEX-a) по прочности получаемого материала лучше прочих, потому что регламентированная минимальная степень сшивки для данного метода больше, нежели для остальных метолов. А чем больше степень сшивки PEX, тем прочнее материал»

Действительно, ГОСТ Р 52134 регламентирует различную минимальную допустимую степень сшивки труб из PEX для разных способов изготовления, правда то, что при увеличении степени сшивки увеличивается прочность труб.

Однако сравнивать степени сшивки PEX-a, PEX-b и PEX-c недопустимо, так как образованные в результате сшивки молекулярные связи данных материалов имеют различную прочность, а следовательно даже сшитые до одной и той же степени данные виды полиэтилена будут иметь различную прочность. Энергия связи типа С-С, которая образуется в полиэтилене, сшитом методом «a» и «c» составляет порядка 630 Дж/моль, в то время как энергия связи типа Si-C, которая образуется в полиэтилене, сшитом методом «b» составляет 780 Дж/моль. На физико-химические и технические свойства влияет и взаимодействие макромолекул за счет водородных связей, возникающих в полимере вследствие наличия полярных групп и активных атомов, а также образование ассоциатов в результате взаимодействия самих поперечных связей. Это в первую очередь характерно для силанольносшитого полимера, где имеется большое число силанольных групп, способных образовывать дополнительные узлы зацепления в аморфных областях, повышающие плотность структурной сетки (которая на 30 % больше, чем при пероксидом, и в 2,5 раза – чем при радиационном сшивании) и уменьшающие деформируемость при высоких температурах.

Стендовые испытания труб из сшитых полиэтиленов показывают некоторое прочностное преимущество силановой сшивки. Так, при температуре испытания 90 °C для труб диаметром 25 мм и длиной 400 мм давление разрушения труб из РЕХ-а, PEX-b и РЕХ-с составило соответственно 1,72, 2,28 и 1,55 МПа (В.С. Осипчик, Е.Д. Лебедева, «Сравнительный анализ эксплуатационных свойств сшитых различными методами полиолефинов и улучшение физико-химических характеристик силанольносшитого полиэтилена», 24 мая 2011 г.).

Таким образом, заявления о том, что PEX-a является самым прочным материалом из-за большей степени сшивки, не соответствуют действительности. Данный фактор является скорее недостатком, нежели достоинством этого метода сшивки.

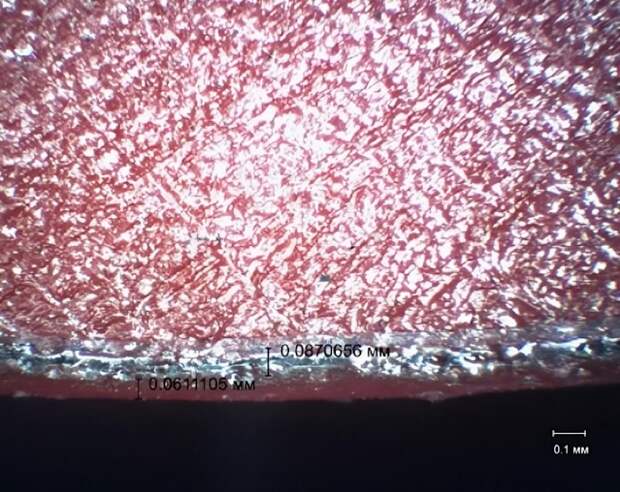

Метод сшивки – это не самый важный показатель трубы при её выборе. В первую очередь следует убедиться, что полиэтилен, из которого сделана труба, действительно сшит. Некоторые производители недосшивают или вовсе не сшивают трубу, при этом указывают на ней те же характеристики что и на качественные PEX трубы.

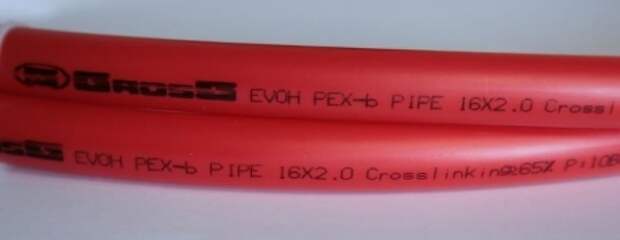

Например, в мае 2013 г. на территории Украины были выведены из оборота трубы фирмы GROSS. Под этой маркой распространялись трубы из сшитого полиэтилена, на самих трубах была маркировка PEX (рис. 4).

Но по факту эти трубы состояли из обычного несшитого полиэтилена, стоит ли говорить об их эксплуатационных характеристиках? Есть несложный способ определить, что перед вами – сшитый полиэтилен или подделка из обычного полиэтилена. Для этого кусочек трубы нужно нагреть до температуры 150–180 ºС, обычный полиэтилен при такой температуре теряет свою форму, а сшитый за счёт межмолекулярных связей сохраняет свою форму даже при таких высоких температурах (рис. 5).

Заблуждение № 2

«Только полиэтилен, сшитый по методу «a», обладает свойствами температурной памяти, полиэтилены сшитые другими способами данным свойством не обладают»

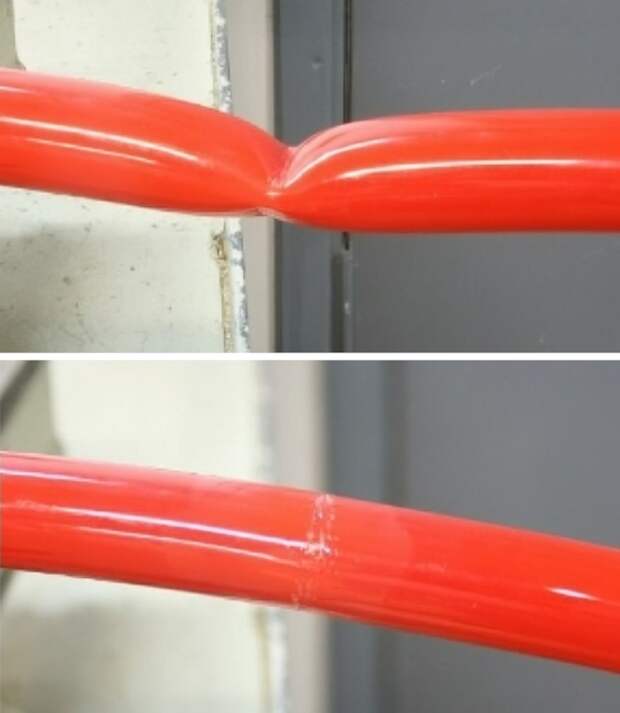

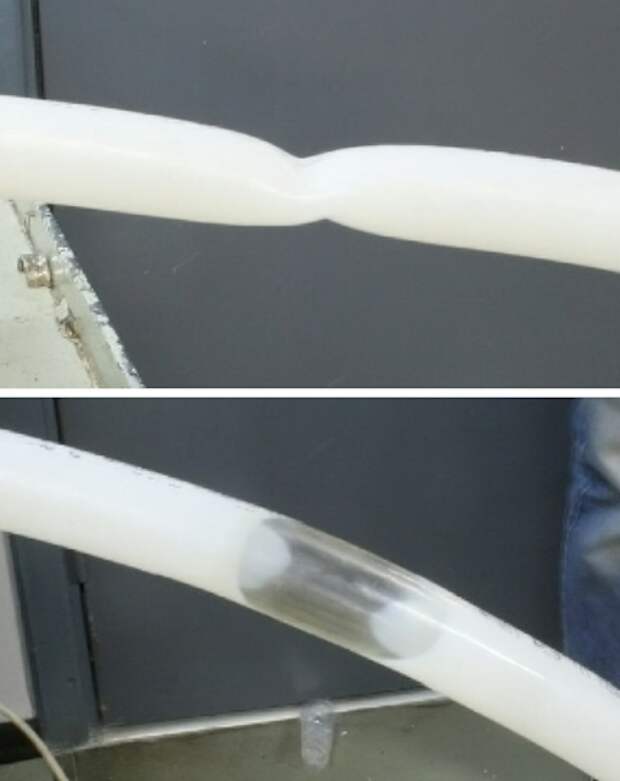

Что в данном случае подразумевается под «эффектом температурной памяти»? Суть данного эффекта заключается в том, что предварительно деформированная труба после прогрева восстанавливает свою исходную форму, которую она имела до деформации. Это свойство проявляется из-за того, что при изгибе и деформации молекулярно-связанные участки сжимаются или растягиваются, при этом накапливая внутреннее напряжение. После прогрева в местах деформации упругость материала снижается. Внутренние напряжения, накопленные в процессе деформации, создают в толще «размягшего» материала усилия, направленные в сторону исходной формы трубы. Под воздействием этих усилий трубы стремится восстановиться.

На рисунках 6.1–6.3 показано восстановление труб с различными способами сшивки после залома. При всех способах сшивки трубы восстановили свою первоначальную форму. На трубах, покрытых антидиффузионным слоем, после восстановления образовались складки. В этих местах антидиффузионный слой отслоился от слоя PEX. Это не влияет на характеристики трубы, так как рабочим слоем является слой PEX, который полностью восстановился.

Эффект памяти присущ любому сшитому полиэтилену. Отличие PEX-a в технике восстановления заключается лишь в том, что PEX-a сшивается во время экструзии, и первоначальная форма, которую стремится вернуть трубопровод, – прямая. PEX-b и PEX-с, как правило, сшиваются уже после формирования в бухты, и, соответственно, форма, к которой будут стремиться трубопроводы, – круг с радиусом, равным радиусу бухты.

Заблуждение № 3

«Сшивка методом «b» не обеспечивает требуемую гигиеничность труб, так как силаниды, применяемые при производстве данных труб, токсичны»

Действительно, кремневодороды (SiH4 – Si8H18), применяемые для получения PEX-b, крайне ядовиты. Однако кремневодороды для сшивки полиэтилена применяют только в кабельной промышленности. Для производства труб используется органосиланиды, которые тоже ядовиты, но их отличительной особенностью является то, что при сшивке они либо полностью переходят в химически связанное состояние, либо превращаются в химически нейтральный органический спирт, который вымывается при гидратации трубопроводов. На сегодняшний день самым распространённым реагентом для сшивки полиэтилена методом «b» является винилтриметаксилан (упрощенная формула: С2Н4Si (OR)3).

Основным показателем безопасности трубопровода и фитингов является гигиенический сертификат. Только трубы и фитинги, на которые есть данный сертификат, допустимы к установке в системах питьевого водоснабжения.

Заблуждение № 4

«Только у труб PEX-a степень сшивки равномерна по всему сечению, в то время как у других труб сшивка не равномерна»

Основным преимуществом сшивки методом «а» является то, что пероксиды добавляются в расплавленный полиэтилен до его экструзии в трубу, и сшивка трубы при должном внимании к температурам и дозировкам пероксидов будет равномерна.

Когда трубопроводы из сшитого полиэтилена массово не применялись, у сшивок методом «b» и «c» действительно существовал недостаток, заключающийся в неравномерности сшивки по длине и ширине трубопровода. Однако, когда объём производства труб достиг нескольких километров в неделю, возник вопрос о повышении качества и автоматизации данных видов сшивки. Силановым методом можно равномерно сшить трубопровод, подобрав правильную дозировку реактивов, точно поддерживая температурные и временные параметры обработки трубы, а также используя катализаторы (олово).

К тому же современный метод ввода силана отличается от первоначального, если раньше силан добавлялся в расплав полиэтилена при экструзии (метод В-SIOPLAST), то сейчас, как правило, силан предварительно смешивается с пероксидом и некоторым количеством полиэтилена и только потом добавляется в экструдер (метод В-MONOSIL).

Заводы, производящие большие объёмы труб, давно методом проб и ошибок вышли на идеальную технологию сшивки, а автоматизация производства позволила получать трубы со стабильными характеристиками. Таким образом, проблема неравномерной сшивки трубопровода остаётся только у мелких, неавтоматизированных производств.

Заблуждение № 5

«PERT является одним из видов сшитого полиэтилена, и не уступает ему по характеристикам»

Термостойкий полиэтилен PERT является сравнительно новым материалом, применяемым для производства труб. В отличие от обычного полиэтилена, у которого в качестве сополимера используется бутен, в PERT сополимером является октен (октилен С8H16). Молекула октена имеет протяжённую и разветвленную пространственную структуру. Образуя боковые ветви основного полимера, сополимер создаёт вокруг главной цепи область взаимопереплетённых цепочек сополимера. Эти ветви соседних макромолекул образуют пространственное сцепление не за счёт образования межатомных связей как у PEX, а за счёт сцепления и переплетения своих «ветвей»

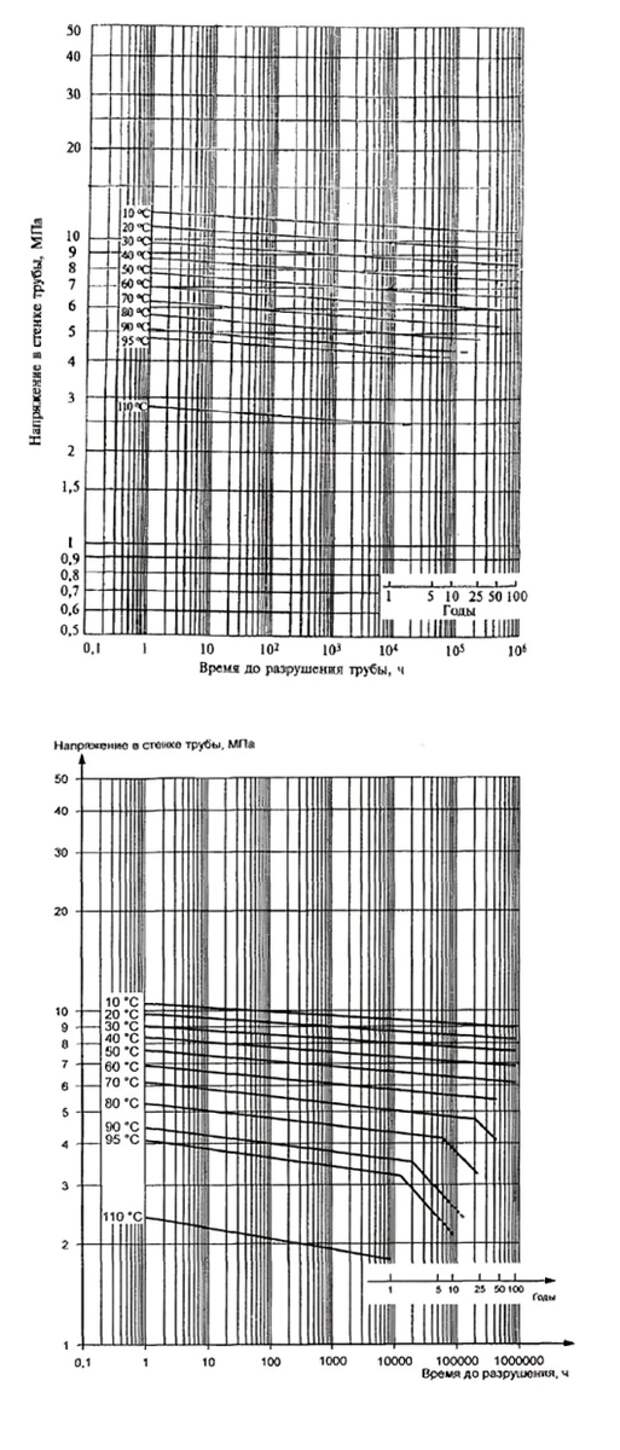

Термоустойчивый полиэтилен обладает рядом свойств сшитого полиэтилена: стойкость к высоким температурам и ультрафиолетовым лучам. Однако данный материал не обладает долговременной стойкостью к высоким температурам и давлению, а также является менее кислотостойким, чем PEX. На (рис. 7) представлены графики длительной прочности сшитого полиэтилена PEX и высокотемпературного полиэтилена PERT, взятые из ГОСТ Р 52134-2003 с изменением № 1. Как видно из графиков, сшитый полиэтилен со временем мало теряет в своей прочности, даже при высоких температурах. При этом график падения прочности прямой и легкопрогнозируемый. У PERT график имеет излом, причём при высоких температурах этот излом наступает уже через два года эксплуатации. Точка излома называется критической, при достижении этой точки материал начинает активно ускорять потерю прочности. Всё это приводит к тому, что труба, которая достигла критической точки, очень быстро выходит из строя.

К тому же из-за отсутствия связей между макромолекулами PERT не обладает свойствами температурной памяти.

Заблуждение № 6

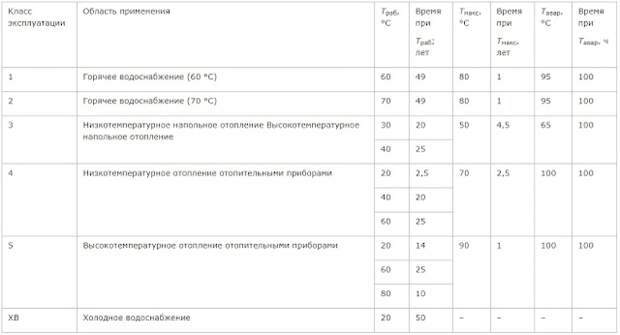

«PEX-трубы безоговорочно можно использовать для систем радиаторного отопления»

Условия применимости пластиковых и металлопластиковых трубопроводов на территории Российской Федерации регламентируются ГОСТ 52134-2003. Так как на прочность пластиковых трубопроводов довольно ощутимо влияет время воздействия на них теплоносителя с определённой температурой, то для них установлены классы эксплуатации (табл. 1), которые отражают характер воздействия определённых температур на трубу в течение всего срока эксплуатации.

При этом применение трубопроводов в системах отопления и водоснабжения ограничивается пунктами 5.2.1 и 5.2.4:

«5.2.1 Трубы и фитинги из термопластов следует применять в системах водоснабжения и отопления с максимальным рабочим давлением Рмакс 0,4; 0,6; 0,8 и 1,0 МПа и температурными режимами, указанными в таблице 26. Установлены следующие классы эксплуатации труб и фитингов...»

«5.2.4 Могут устанавливаться другие классы эксплуатации, но значения температур должны быть не более указанных для класса 5»

Иными словами, соотношение времени влияния различных температур производитель может устанавливать любое. Но максимальную рабочую температуру нельзя задавать свыше 90 °C. В большинстве систем отопления расчётная температура теплоносителя равна 95 °C. Отсюда данных следует вывод: в старых системах PEX-трубы недопустимо использовать. И если применять данные трубы для высокотемпературного радиаторного отопления, то только в системе, которая спроектирована на максимальную рабочую температуру 90 оС.

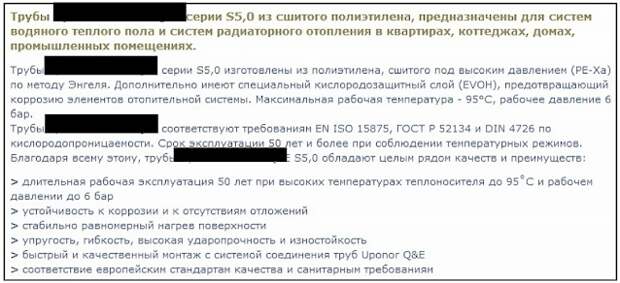

Но почему же в большинстве рекламной продукции производителей PEX-труб указана максимальная рабочая температура 95 оС? Дело в том, что в п. 5.2.1 ГОСТ устанавливает нормы только по применению пластиковых труб, иными словами регламентирует виды систем, в которых можно применять трубы, но не сами трубопроводы, что даёт право производителям писать в технических характеристиках труб практически любую рабочую температуру.

«Разница всего лишь в 5 °C сильно не влияет на долговременную прочность трубы» – можно услышать как оправдание применения трубы. Но у трубы есть три основных параметра: температура, давление и срок службы, и если увеличивать один из параметров, то неизбежно снизятся остальные два. Таким образом, применять трубу при более высоких температурах можно, но следует учитывать тот факт, что это неизбежно вызовет сокращение срока службы. Минимально допустимый срок службы трубопроводов по СНиП 41-01-2003 составляет 25 лет, причём, если трубопроводы прокладываются скрытно в строительной конструкции, срок службы должен быть не менее 40 лет. При увеличении рабочей температуры до 95 оС срок службы трубопровода сокращается до 35–40 лет, в зависимости от толщины стенки, отсюда можно сделать вывод, что трубы при таких параметрах применения недопустимо укладывать скрытно.

Ниже представлены примеры использование недомолвок поставщиков, при указании технических характеристик:

Рабочая температура 95 ºС при давлении 0,8 МПа не может соответствовать сроку службы 50 лет. Из графика на рис. 5 видно, что максимальный срок эксплуатации трубопровода при температуре 95 ºС составляет 8 лет.

Указывается максимальная рабочая температура 95 ºС и срок эксплуатации 50 лет, но умалчивается, что на трубу данная температура может действовать максимум 1 год из этих 50 лет.

Заблуждение № 7

«Кислородозащитный слой трубопровода является маркетинговым ходом и никакого влияния на эксплуатационные характеристики не оказывает…»

Применение кислородозащитного слоя прежде всего обусловлено выполнением требований СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование» пункта 6.4.1

«…Полимерные трубы, применяемые в системах отопления совместно с металлическими трубами (в том числе в наружных системах теплоснабжения) или с приборами и оборудованием, имеющим ограничения по содержанию растворенного кислорода в теплоносителе, должны иметь кислородопроницаемость не более 0,1 г/м сут…»

Кислородопроницаемость трубы из сшитого полиэтилена с толщиной стенки 2 мм, диаметром 16 мм при температуре воздуха 20 ºС составляет 670 г/м³·сут. Очевидно, что обычная труба из сшитого полиэтилена не удовлетворяет требованиям данного СНиПа. Требования СНиП появились не случайно, дело в том, что в системах отопления и теплоснабжения используется специально подготовленный теплоноситель. Воду в котельных либо в тепловых пунктах деаэрируют при помощи специальных установок. Всё это делается для того, чтобы предотвратить коррозию стальных и алюминиевых элементов системы, которые, так или иначе, присутствуют в любой системе.

Для понимания того пагубного эффекта, который даёт кислород в теплоносителе, поясним сам процесс коррозии стали. Сталь коррозирует как в воде, в которой растворён кислород, так и деаэрированной воде, но ход процесса несколько отличается.

В воде, не содержащей кислорода, коррозия протекает следующим образом: под воздействием воды часть атомов железа переходят в раствор, в результате чего на поверхности стали накапливается отрицательный заряд атомов железа (Fe2+ + 2e-). В воде же из за наличия примесей образуются катионы и анионы H+ и OH-. Ионы железа с отрицательным зарядом, которые перешли в раствор, соединяются с анионами водородной группы, образуя плохо растворимый в воде гидрат железа (именно это вещество придаёт бурый, ржавый цвет теплоносителю): Fe2++2OH- → Fe(OH)2.

Водородные катионы (H+), имеющие положительны заряд, притягиваются к внутренней поверхности трубы, имеющей отрицательный заряд, образуя атомарный водород, который образует на поверхности трубы защитный слой (водородная деполяризация), уменьшающий скорость коррозии.

Как видно, коррозия стали в отсутствии кислорода носит временный характер, пока вся внутренняя поверхность трубы не покроется защитной плёнкой, и реакция не замедлится.

В случае, когда сталь соприкасается с водой, содержащей кислород, коррозия происходит иначе: содержащийся в воде кислород связывает водород, образующий защитный слой на поверхности железа (кислородная деполяризация). А двухвалентное железо подвергается окислению в трехвалентное:

4Fe(OH)2 + H2О + O2 → 4Fe(OH)3,

nFe(OH)3 + H2О + O2 → xFeO·yFe2O3·zH2O.

Продукты коррозии при этом не образуют плотно прилегающего к поверхности металла защитного слоя. Это обусловлено увеличением объема, которое имеет место при переходе гидроокиси железа в гидрат закиси железа, и «вспучиванием» слоя железа, подверженного коррозии. Таким образом, наличие кислорода в воде существенно ускоряет коррозию стали в воде.

Элементы, страдающие от коррозии в первую очередь, – это котлы, рабочие колёса насосов, стальные трубопроводы, краны и т.д.

Каким же образом кислород проникает через толщу полиэтилена и растворяется в воде? Этот процесс называется диффузией газов, процесс, при котором какое-либо газообразное вещество может проникнуть сквозь толщу аморфного материала за счёт разности парциальных давлений данного газа с обеих сторон вещества. Энергия, которая позволяет пропускать газ сквозь толщу пластика, возникает в результате разности парциальных давлений кислорода в воздухе и кислорода в воде. Парциальное давление кислорода в воздухе при нормальных условиях составляет 0,147 бара. Парциальное давление в абсолютно деаэрированной воде составляет 0 бар (независимо от давления теплоносителя) и растёт по мере насыщения кислородом воды.

Нетрудно количественно оценить, какой вред может нанести труба без кислородного барьера.

Для примера возьмём систему отопления с трубами из сшитого полиэтилена без кислородного барьера. Общая протяжённость труб c наружным диаметром 16 мм составляет 100 м. За год эксплуатации данной системы в воду попадёт:

Q = DO2 · (dн – 2 · s)2 · l · z = 650 · (0,16 – 2 · 0,002)2· 100 · 365 = 3 416 г кислорода.

В приведенной формуле DO2 – коэффициент кислородопроницаемости, для PEX-труб с наружным диаметром 16 мм и толщиной стенок 2 мм он равен 650 г/м3 · сут, dн и s – наружный диаметр трубопровода и его толщина соответственно, м, l – длина трубопровода, м, z – число суток эксплуатации.

В теплоносителе кислород будет находиться виде молекул O2.

Массу железа, вступившего в реакцию окисления, можно вычислить, используя стехиометрический расчёт уравнений реакций окисления двухвалентного железа (2Fe + O2 → 2FeO) и последующего окисления до трёхвалентного железа (4FeO + O2 → 2Fe2O3).

В реакции окисления двухвалентного железа его масса будет равна:

mFe = mo2 · nFe · MFe /(nО2 · MO2) = 3 416 · 2 · 56 / (1 · 32) = 11 956 г.

В этом расчете mFe – масса двухвалентного железа, вступившего в реакцию, г, mo2 – масса кислорода, вступившего в реакцию, г, nFe и nО2 – количество вещества, вступившего в реакцию: (железа, Fe, – 2 моль, кислоро, =да, O2, – 1 моль), MFe и MO2 – молярная масса (Fe – 56 г/моль; O2 – 32 г/моль).

В реакции окисления трёхвалентного железа его масса будет равна:

mFe = mo2 · nFe · MFe /(nО2 · MO2) = 3 416 · 4 · 56 / (3 · 32) = 7 970 г.

Здесь количество вещества вступившего в реакцию железа (nFe) составляет 4 моль, кислорода (nО2) – 3 моль.

Отсюда следует, что при попадании 3416 г кислорода в теплоноситель общее количество железа, подверженного коррозии, составит 11 956 г. (11,9 кг), при этом 7 970 г (7,9 кг) железа образует на стенках стали ржавый слой, а 11 956 – 7 970 = 3 986 (3,98 кг) железа останутся в двухвалентном состоянии и попадут в теплоноситель, загрязняя его. Для сравнения: если принять кислородопроницаемость трубопровода как максимально допустимую по нормам (0,1 г/м3 · сут), то в воде раствориться 0,52 г кислорода за год, что приведёт к коррозии максимум 1,82 г железа, то есть в 6 500 раз меньше.

Конечно же, не весь кислород, попавший в трубу, провзаимодействует с железом, часть кислорода будет взаимодействовать с примесями в теплоносителе, часть может достигнуть станции деаэрации, где его вновь удалят из теплоносителя. Однако опасность присутствия кислорода в системе весьма значительна и отнюдь не преувеличена.

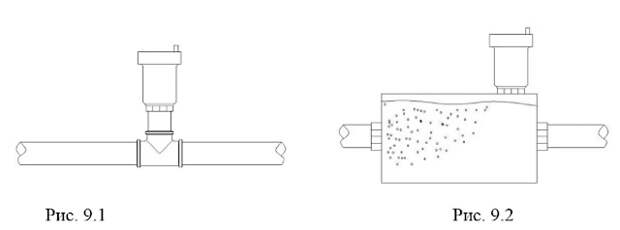

Иногда в публикациях встречаются фраза: «…автоматические воздухоотводчики удалят весь кислород, попавший через стенки трубопровода». Данное утверждение не совсем верно, так как автоматический воздухоотводчик может выпустить кислород только в случае, если он выделится из теплоносителя. Выделение растворенных газов происходит только при резком снижении скорости или давления потока, что в обычных системах редко встречается. Для удаления кислорода устанавливаются специальные проточные деаэраторы, в которых происходит резкое снижение скорости и удаление выделившихся газов. На рис. 9.1 и 9.2 показаны обычный вариант установки воздухоотводчика и вариант с деаэрационной камерой. В первом случае воздухоотводчик удаляет только небольшое количество газов, скопившееся в трубопроводе, во втором – газы, которые принудительно «извлекаются» из потока за счет резкого увеличения сечения и снижения скорости.

Заблуждение № 8

«Температурное удлинение PEX труб во много раз превышает температурное удлинение остальных материалов, вследствие такого большого температурного удлинения замоноличенная труба ломает стяжку и штукатурку…»

Как и обычно, данные мифы базируются на достоверных фактах (температурное удлинение трубы из сшитого полиэтилена практически в 8 раз больше, чем металлопластиковой), но вывод сделан неправильной.

Для того чтобы узнать, произойдёт ли разрушение стяжки пола или нет, необходимо разобраться в процессах, протекающих в замоноличенной трубе.

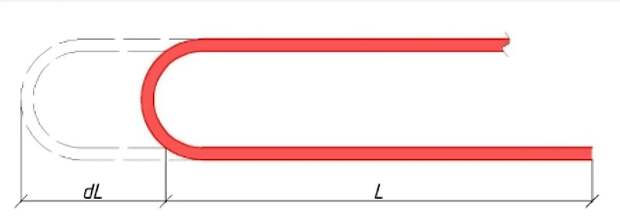

Трубопровод, проложенный в открытую, при нагревании на определённую температуру начнёт удлиняться. Относительное удлинение трубопровода легко посчитать по формуле:

ΔL = kt · Δt · L

Где:

- kt – коэффициент температурного удлинения материала трубы;

- Δt – разница между температурой теплоносителя и температурой воздуха во время монтажа трубы;

- L – длина трубопровода.

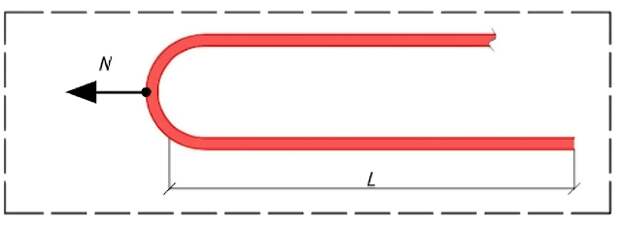

Но в стяжке пола труба не может удлиниться, так как её температурному расширению препятствует цементно-песчаная стяжка. В данном случае на каждую единицу удлинения трубопровода стяжка будет сжимать его на то же самое расстояние. В конечном счете трубопровод сожмётся стяжкой пола на расстояние, равное его температурному удлинению (рис. 11), длина его при этом не измениться. Возникает вопрос, куда же всё-таки девается лишний кусок трубы. Дело в том, что для сжатия трубы требуется определённое усилие. Удлинившийся отрезок трубы просто-напросто переходит в напряжение, которое оказывает труба на стяжку пола. И ответ на вопрос, выдержит ли стяжка температурное напряжение трубы, зависит лишь от того, какое напряжение труба окажет на стяжку.

Напряжение, которое оказывает трубопровод на стяжку пола, можно оценить при помощи Закона Гука, о упругой деформации материалов. Напряжение, которое даст труба, будет равно:

N = ΔL · s · e / L

Где:

- s – площадь поперечного сечения стенок трубопровода;

- e – модуль упругости материала трубопровода;

- L – длина трубопровода.

Но даже если получить для конкретной трубы определённое значение напряжения, то практической пользы от этого будет мало, так как это значение необходимо сравнивать с максимально допустимым напряжением стяжки пола, и на основании этого сравнения сделать вывод о применении данной трубы. Но рассчитать максимально допустимое напряжение в стяжке довольно-таки сложно, и полученное значение, как правило, не будет точным, так как в стяжке присутствуют неровности и концентраторы напряжения и т.п.

Зато при помощи данной формулы можно сравнить трубопроводы между собой по напряжению, которое они оказывают на стяжку. Если подставить в формулу напряжения, формулу температурного удлинения то получится:

N = kt · Δt · L · s · e / L = kt · t · s · e.

Для металлопластиковой трубы диаметром 16 мм при нагреве её на 50 °C напряжение в стяжке равно:

N = 0,26 · 10–4 · 50 · 8,7 · 10–5 · 8 400 = 9,5 · 10–4 МПа.

Для PEX-трубы диаметром 16 мм при нагреве её на 50 °C напряжение в стяжке равно:

N = 1,9 · 10–4 · 50 · 8,7 · 10–5 · 670 = 5,5 · 10–4 МПа.

Для стальной трубы диаметром ½” при нагреве её на 50 °C напряжение в стяжке равно:

N = 0,116 · 10–4 · 50 · 16,2 · 10–5 · 200 000 = 187,9 · 10–4 МПа.

Таким образом, видно, что PEX оказывает на стяжку меньшее напряжение, чем аналогичная металлопластиковая труба. Нагрузка от трубопровода на стяжку зависит не только от температурного расширения трубопровода, но и от модуля упругости, который у сшитого полиэтилена относительно низкий по сравнению с остальными типами материалов. Сталь, за счёт большого модуля упругости, несмотря на самый низкий коэффициент температурного расширения, вызывает в стяжке намного большее напряжение, нежели трубы с большим температурным расширением.

Заблуждение № 9

«Нельзя монтировать PEX-трубу при помощи пресс-фитингов, так как в процессе обеспечения герметичности не участвует свойство температурной памяти»

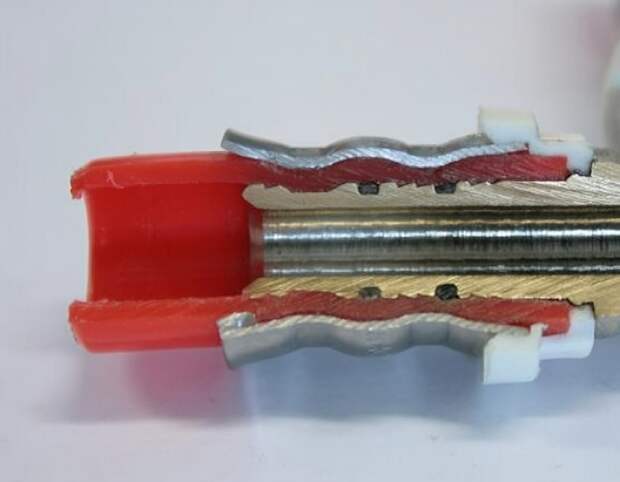

На сегодняшний день для соединения PEX-трубопроводов применяются два вида соединений: пресс-фитинги и фитинги с надвижной гильзой.

Для начала следует разобраться в механизме соединения пресс-фитингов:

После опрессовки пресс-инструментом фитинга наружная стальная гильза деформируется, сдавливая при этом стенку полиэтилена. Полиэтилен при этом деформируется тоже, и из-за накопленного напряжения в пространственных связях молекул полиэтилен стремится вернуться в исходную форму (память формы). Так как модуль упругости стали во много раз превышает модуль упругости сшитого полиэтилена, то деформации подвергается не гильза, а полиэтилен, который глубже заходит в проточки штуцера и уплотняет соединение. Резиновые кольца в данном случае служат для двух основных целей:

Первое кольцо (на рис. 12 слева) находится вне зоны обжатия пресс-инструмента. Оно служит для обеспечения герметичности при небольших смещениях фитинга во время эксплуатации (такие смещения могут быть вызваны температурными колебаниями). Модуль упругости EPDM (материала, из которого сделана уплотнительная резинка) во много раз меньше модуля упругости PEX, поэтому этот материал в таких случаях заполняет все пустоты, образовавшиеся в результате смещения фитинга.

Второе кольцо находится частично в зоне обжатия (на рис. 12 справа). На это кольцо постоянно действует нагрузка от стальной гильзы. Оно служит для компенсации разницы температурного расширения полиэтилена и латуни. При резком нагреве или резком охлаждении фитинга может возникнуть ситуация, когда между штуцером и стенкой трубы возникнет микронный зазор, который хоть и не приведёт к протечке, но существенно сократит срок службы соединения. Данное кольцо в этом случае заполнит образовавшийся зазор и обеспечит герметичность.

Трубы из полиэтилена сшитого методом «b» не монтируются при помощи фитингов с надвижной гильзой из-за того, что во время такого монтажа конец трубы расширяется при помощи экстрактора. Относительное удлинение при разрыве у PEX-b по сравнению с PEX-a меньше за счёт более прочных силановых связей. Поэтому процедура расширения трубопровода для PEX-b приводит к накапливанию микротрещин, сокращающих срок службы соединения.

Пресс-фитинг обеспечивает надёжную и герметичную фиксацию трубопровода в течение всего рабочего периода.

Заключение

С одной стороны использование современных материалов ведёт к удешевлению производства, ускорению монтажа, экологичности и безопасности. Все эти факторы приводят к повышению качества жизни человека. Но в то же время нездоровая конкуренция между производителями современных материалов вызывает опасение потребителей в восприятии всего нового, а также существенно затрудняет выбор того или иного материала.

Грамотное техническое описание товара и общедоступные технические паспорта являются лакмусовой бумажкой качественного продукта, добросовестности производителя.

В продолжение темы посмотрите также наш обзор Как определить подделку на насос Grundfos UPS