Бестраншейная прокладка труб — это способ, который позволяет монтировать трубопроводные коммуникации без вскрытия грунта. Благодаря этому варианту прокладки исключается нарушение внешнего вида участка, целостности асфальтных дорог, уничтожение деревьев и т. д. В статье мастер сантехник рассматривает способы бестраншейной прокладки труб.

Преимущества бестраншейной прокладки трубопроводов

Наиболее распространённым методом прокладки трубопроводных конструкций считается траншейный.

Однако этот вариант монтажа имеет свои недостатки, к которым относятся:

- Перекапывание грунта влечёт за собой нарушение плодородного слоя;

- Ликвидация деревьев и других насаждений;

- Высокая стоимость монтажных работ;

- Долгая подготовительная стадия.

Обратите внимание! При прохождении канала для трубопровода через дорожное покрыти не избежать разрушения асфальта, поэтому после работ дорогу придётся реконструировать. Кроме этого, если это довольно оживлённый участок дороги, то его перекрытие может быть затруднительно

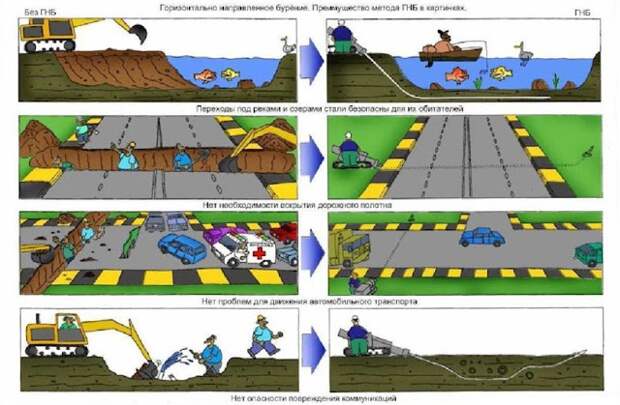

В таких случаях на помощь приходит бестраншейная (закрытая) прокладка коммуникации. Бестраншейный метод обладает следующими преимуществами:

- Требуется меньше материальных ресурсов на проведение работ;

- Высокая скорость выполнения монтажа;

- Минимальное количество рабочих;

- Безвредность для окружающей среды;

- Возможность прокладки труб круглый год (монтаж труб открытым способом в зимнее время затруднителен из-за промёрзшей почвы);

- Безопасность работ.

Если монтаж трубы осуществляется на небольшом отрезке, например, под дорожным покрытием, то можно выполнить все работы без задействования специальной техники. Выполняется такая проводка довольно просто. Для неё необходим цилиндр нужного диаметра и наращиваемая штанга.

Благодаря такому приспособлению появляется возможность удалять землю вручную, однако, перед этим выполняется работа по выкапыванию небольших котлованов с обеих сторон дороги. При закрытом монтаже на больших участках применяется специальные машины и агрегаты.

Способы бестраншейной прокладки

Закрытый способ замены труб используют для проводки различных коммуникаций. К ним относятся:

- Проводка связного кабеля;

- Монтаж различных трубопроводов (нефтяных, газовых, отопительных);

- Проводка канализационных конструкций и систем водоснабжения (холодный и горячий водопровод);

- Ремонт и замена труб.

На сегодняшний день существует несколько способов бестраншейной прокладки трубопроводов, некоторые имеют разные способы исполнения. Технология бестраншейной прокладки трубопроводов дифференцируется на такие варианты:

- Замена старых труб на новые (санация);

- Прокол грунта;

- Продавливание грунта;

- Горизонтально-направленное бурение (ГНБ).

Санацию проводят, когда требуется ремонт уже существующего трубопровода или его замена. В остальных случаях проходит непосредственная проводка трубопроводной конструкции. Бестраншейная прокладка труб является довольно распространённой и её использование позволяет избежать многих проблем, которыми отличается открытый вариант укладки.

Реконструкция и замена трубопровода методом санации

Метод санации применяется в тех случаях, когда в процессе ревизии была выявлена необходимость полной или частичной замены имеющегося трубопровода.

При помощи санации эффективно решаются следующие проблемы:

- Засорение участков трубопровода и образование трещин;

- Разрушение локальных ответвлений коммуникаций корнями деревьев;

- Угроза прорыва труб в результате коррозии.

В зависимости от состояния коммуникаций и поставленных задач прибегают к технологии релайнинга или реновации.

Технология релайнинга или “труба в трубе”

Санация является закрытым способом проводки труб и выполняется с заменой старой коммуникации на новую. Она подразделяется на 2 варианта проведения работ:

- Релайнинг.

- Реновация.

В первом случае старая коммуникация сохраняется и служит капсулой для нового трубопровода. Перед началом прокладки старый трубопровод очищают от мусора и посторонних предметов. Далее в неё проводят новую линию меньшего диаметра. Трубы из современных материалов обладают прекрасными техническими характеристиками, а дополнительная защита из старой конструкции уменьшает шанс возникновения аварийной ситуации в системе.

Вариантов выполнения релайнинговых работ довольно много. К ним можно отнести втягивание труб, которое производится от конца старой коммуникации и проталкивание от начала трубопровода. При ремонте определённого отрезка линии производится его отключение от системы. Затем в этот старый отрезок вводят новую конструкцию, из современных материалов. Этот процесс может проходить с частичным разрушением старого трубопровода.

Обратите внимание! На время ремонта, как правило, на замену ремонтируемому сегменту конструкции устанавливают временные трубы. После окончания релайнинговых работ временные трубы удаляют и подключают к системе отремонтированный отрезок трубопровода

Если релайнинг, по сути, является ремонтом старой коммуникации с использованием новых материалов, то реновация — это обновление линии, которое может происходить с изменением диаметра трубопровода. При реновации происходит разрушение старой конструкции путём ввода в неё новой линии. При этом обломки трубы остаются под землёй и создают уплотнительную оболочку для новой коммуникации.

Способ санации позволяет осуществить замену коммуникаций из любых материалов: стальные, керамические, асбестоцементные, чугунные, бетонные и железобетонные трубопроводы.

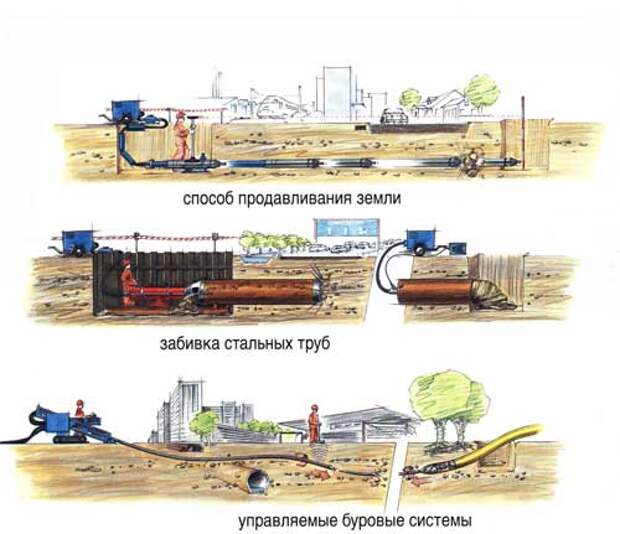

Методы продавливания грунта

Продавливание грунта также выполняется значительным количеством вариаций. Это технология микротоннелирования, использование пневмопробойников, направленно-шнековое бурение, управляемый и неуправляемый прокол.

Каждый из этих способов бестраншейной укладки востребован и актуален в зависимости от места залегания коммуникаций.

Футляр для труб или метод неуправляемого прокола

При этом способе обсадная труба задавливается в грунт, при этом одновременно производится его выборка. Чаще для выборки используются шнеки, реже — сжатый воздух и размыв водой.

Неуправляемый прокол применяется при любом типе грунта, хотя могут возникать затруднения в случае несвязных грунтов и при наличии крупных камней, когда обсадная труба обжимается грунтом или блокируется её продвижение.

На стадии подготовки работ обсадная труба выставляется в котловане чётко по оси прокола. Из-за возможных препятствий траектория движения может быть скорректирована использованием двух труб, одна из которых подбирается большего диаметра, чем требуется, а уже внутри неё прокладывается плеть труб нужного диаметра.

Внешняя труба служит своеобразным футляром и защищает рабочий трубопровод, что актуально в тех случаях, когда укладка производится под железнодорожными или трамвайными путями, а также под автомагистралями с большой нагрузкой.

Разница в диаметре обычно составляет 150-250 мм, а межтрубное расстояние подлежит забутовке — заполнению цементно-песчаным раствором. Таким образом снижается давление грунта на рабочую трубу, уменьшается нагрузка на неё от транспорта, а также обеспечивается защита от воздействия других коммуникаций, расположенных поблизости.

Длина сегментов обсадных труб колеблется от 3 до 12 метров; в процессе укладки они последовательно свариваются.

Отличия управляемого прокола

Этот способ отличается от неуправляемого прокола дополнительным использованием отклонителей — стальных пластин, закреплённых в передней части обсадной трубы. Они приподнимаются с помощью гидравлических цилиндров, тем самым корректируется направление прокола.

В обоих случаях для снижения трения применяется бентонитовый раствор, который после укладки трубопровода откачивается и после фильтрации может быть использован повторно.

Задействование пневмопробойников в плотных грунтах

Использование пневмопробойников для прокола грунта — самый недорогой, быстрый и эффективный способ, благодаря относительно высокой точности бестраншейной проходки.

Этот метод не требует изготовления дополнительных упоров для гидравлических домкратов, в его применении используется небольшое и удобное в транспортировке оборудование, предъявляются минимальные требования по подготовке строительной площадки.

За счёт сжатого воздуха развивается достаточная энергия удара, под воздействием которой открытая стальная труба протяжённостью до 80 метров забивается в грунты высокой прочности. Средняя скорость прокладки при этом составляет 15 метров в час. После укладки трубы очищают от грунта водой и сжатым воздухом. Трубы большого диаметра очищаются вручную.

Преимущества технологии микротоннелирования

Процесс микротоннелирования полностью автоматизирован. Обсадные и рабочие трубы изготавливаются не только из стали, но и керамики, стекловолокна, чугуна и железобетона. Среднее расстояние проходки без переустановки домкратной станции составляет от 100 до 250 метров.

Микротоннелепроходческие комплексы позволяют прокладывать стальные и железобетонные футляры диаметром до 1700 мм в грунтах, содержащих валуны и скальные включения.

Дальность дистанции колеблется от вида грунта, мощности рамы продавливания, которой оснащён микротоннельный комплекс, а также от материала используемых труб — в зависимости от того, какое усилие на сжатие труба способна выдержать.

Использование установок для направленно-шнекового бурения

Задействование бурошнековых установок является дешёвой альтернативой микротоннелированию. Такие установки позволяют прокладывать обсадные трубы с высокой точностью и соблюдением проектного уклона, что актуально для самотечных коммуникаций.

Ограничением по применению могут стать плывуны и крупные твёрдые включения грунта. Максимальная протяжённость скважины до переустановки бурошнекового оборудования – около 80 метров. Дальность также зависит от прочности обсадной трубы.

Применение шнеков с полым валом позволяет осуществлять бурение без разработки приёмного котлована.

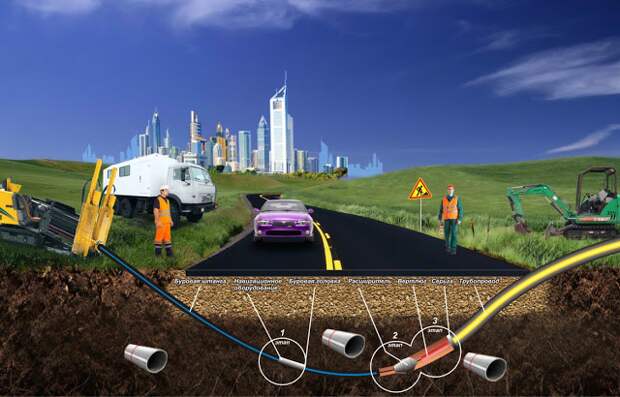

Метод горизонтально-направленного бурения

Пожалуй, это самый затратный метод из всех существующих в бестраншейной прокладке труб, но и самый высокотехнологичный.

К ГНБ прибегают не только при необходимости бурения на продолжительные расстояния и прокладки труб больших диаметров, но и в тех случаях, когда требуется проложить небольшой отрезок трубопровода с малым диаметром в непосредственной близости от частных владений или объектов культурной ценности.

В процессе используется буровая жидкость, которая обеспечивает уменьшение трения при протяжке плети труб, поддержание разработанного грунта во взвешенном состоянии для исключения обжатия укладываемого материала, охлаждение и смазку оборудования, вынос разработанной почвы на поверхность.

Буровой раствор приготавливается посредством разбавления водой бентонита — природного минерала с комплексом специальных добавок. Получаемая суспензия предотвращает обрушение каналов, исключает необходимость частичной или полной откачки грунтовых вод, так как способна выполнять свои функции даже в проницаемых грунтах.

Горизонтально-направленное бурение в водонасыщенных грунтах требует чёткого контроля по давлению и расходу бурового раствора, а также использование в его приготовлении специальных добавок.

Так как вода для приготовления раствора забирается из расположенных в непосредственной близости водоёмов, то необходимо учитывать наличие минеральных солей и pH грунтовых вод, так как эти параметры могут оказать влияние на стабильность суспензии. Такой подход позволяет избежать неконтролируемого размыва.

Проведение работ ГНБ можно разделить на несколько этапов:

- Планирование траектории бурения;

- Подготовка места проведения работ;

- Выполнение пилотной скважины;

- Этап расширения скважины;

- Обратное протягивание;

- Восстановление территории.

Рассмотрим каждый пункт плана.

Этап планирования и расчёт траектории скважины

До начала бурения требуется рассчитать и запланировать траекторию прохождения скважины.

Учесть не только длину и глубину пути, но и вероятные препятствия, такие как:

- Уплотняемость грунта, его пористость и липкость;

- Содержание влаги и уровень грунтовых вод;

- Наличие крупных камней и скальных пород;

- Прилегающие к зоне бурения подземные структуры.

Определяются возможные риски и направляются уведомления аварийным службам.

Обратите внимание! Даже при прокладывании коммуникаций на небольшое расстояние, необходимо точно рассчитать траекторию скважины, а также учесть возможные риски

Составляется чертёж траектории бурения или делается разметка непосредственно на поверхности территории. При серьёзном инженерном подходе учитываются углы входа и выхода бура, а также минимально допустимые радиусы кривизны плети штанг.

Наибольшая нагрузка на установку возникает при одновременном расширении пилотной скважины и прокладывании трубопровода, поэтому расчёты выполняются с поправкой на мощность оборудования.

Организация места проведения горизонтально-направленного бурения

Комплекс ГНБ доставляется на объект, выгружается, выставляется на месте проведения работ. Необходимо выверить угол наклона буровой рамы и произвести анкерное крепление установки.

Без такого крепления сам бур, его привод и буровая рама быстрее изнашиваются, поэтому пренебрегать фиксацией не стоит. Затем следует произвести тестовый запуск миксера для суспензии и двигателей установки, убедиться в стабильности соединения шлангов гидросистемы.

Выполнение пилотной скважины

Пилотное бурение заключается в прохождении всей длины траектории скважины с небольшим диаметром, достаточным для протягивания плети штанг. Первый сегмент загружается в направляющую штангу, резьбовое соединение обильно смазывается и соединяется с буровой головкой — устройством, состоящего из передатчика локационной системы, самой бурильной лопатки, а также фильтра подачи суспензии.

Затем производится подача раствора бентонита и регулировка давления — это требуется для того, чтобы убедиться, что суспензия проходит через шланги в буровую штангу, поступает в ствол, фильтр и сопла буровой головки, после чего выходит с нужным напором.

Оператор установки выполняет входное отверстие перпендикулярно поверхности грунта относительно продольной оси буровой головки, после чего производит бурение, последовательно наращивая плеть штанг.

Оператор локационной системы делает отметки позиций, глубины и угла бурения, сверяется с запланированной траекторией и наносит на план фактическую траекторию, если требуется переориентирование. После того, как бурильная головка появляется в точке выхода, пилотное бурение завершается.

Этапы расширения скважины и прокладки тоннеля

В процессе пилотного бурения формируется скважина шириной 75-100 мм, которой бывает достаточно при прокладке коммуникаций небольшого диаметра. Если диаметр скважины уже, чем требуется, то в противоположную сторону протягивают риммер-расширитель.

Зачастую этот этап объединяют с укладкой средств коммуникаций, тогда за вращающимся расширителем устанавливают вертлюг, чтобы укладываемый материал не скручивался.

В некоторых случаях, с учётом усилий, требуемых для затягивания, отдельно производится расширение скважины настолько, чтобы размер туннеля обеспечил прокладку материала нужного диаметра.

Обратное протягивание производится также с подачей буровой жидкости, чтобы снизить трение материала о стенки скважины. По мере затягивания плети на длину штанги, оператор ГНБ отключает подачу суспензии, останавливает вращение и отсоединяет штангу, после чего возобновляет работу установки.

Процедура повторяется до тех пор, пока расширитель не появится из входного отверстия скважины.

Завершение работ и восстановление озеленения

После того, как бестраншейная укладка трубопровода завершена, выключается двигатель установки, отсоединяется проложенная плеть коммуникаций, убираются соединители, вертлюг и фильтр.

Все приспособления очищаются от земли, обрабатываются водостойкой смазкой. Остатки суспензии выкачиваются, приямок засыпается и, по возможности, восстанавливается естественный или близкий к естественному ландшафт.

Применение бестраншейного способа прокладки коммуникаций подразумевает использование специального оборудования и определённых приспособлений. Однако на небольшие расстояния можно пробурить скважину диаметром 50-100 мм, имея под рукой обычные электроприборы. Главное — правильно произвести расчёты.

В продолжение темы посмотрите также наш обзор Составление сметы по монтажу трубопровода